公司必将不忘初心,砥砺前行,真诚欢迎每一位合作伙伴莅临指导与合作!

目 录

一. 系统构成1

二. 设备的安装调试1

三. 设备的工艺操作说明4

四. 主要设备技术参数9

五. 设备的维护保养10

一. 系统构成

本啤酒生产系统主要设备构成如下:

1. 糖化系统:包括麦芽粉碎机、糖化锅、过滤槽、麦汁泵。

2. 发酵系统:发酵罐、酵母添加罐。

3. CIP洗涤系统:包括消毒罐、碱水罐、洗涤泵、手推车。

4. 换热系统:板式换热器。

5. 制冷系统:包括冰水罐、风冷式冷水机组、冰水泵。

6. 蒸汽系统:电蒸汽发生器。

二. 设备的安装调试

1. 注意事项

1.1. 设备吊装搬运过程中,应确保设备下方无人站立。

1.2. 设备必须安装在稳固的基础上,基础的深度用户可根据当地的地质条件决定。如果设备放置在楼上,在安装设备前请先确定楼面是否能够承受设备全部装满投料水或啤酒液时的重量,如不能承受请易地放置或者采取加强措施。

1.3. 设备布置应该按照工艺要求合理安排,以方便操作为主要标准。

1.4. 设备安装过程中,任何部件均应在断电情况下进行安装,必要时可悬挂警示标志。在未确定设备危险范围内有无人员或安全隐患存在前不可开机调试运转。调试时泵阀应该采取点动开启的方法,以免损坏机器。

1.5. 本设备主电源采用380V、50Hz电源,请查核当地电源。设备安装中用到的电线电缆必须使用我公司规定的标准的线缆,接线要严格按照线路图连接。

1.6. 配电控制设备应该置于操作位置附近,在出现故障时能够便于迅速停止之处。只要设备与电源连接着,此时即使设备处于关机状态,实际上仍没有将电源关闭。如果您在一段时间內不打算使用本机,请从总电源上切断设备电源。

1.7. 本设备使用过程中部分构成部件会产生100℃左右的高温,会有烫伤灼伤的危险。

1.8. 啤酒生产过程中会产生大量蒸汽,放在室内的生产设备要有良好的排气装置,以免蒸汽大量凝结,大大增加室内空气湿度,腐蚀室内物品,更会对泵,电磁阀门,控制设备以及其他电力设施造成危害,带来严重安全隐患。

1.9. 清洗消毒所用洗涤液为强腐蚀性液体,操作时操作人员必须佩戴防护手套、面罩,液体不慎溅到身体上应立即用大量清水清洗干净,并就医诊断。

1.10. 粉碎机运转时,不可将手放入料斗内,防止机器挤伤。

2. 设备的装卸要求

2.1. 设备吊装

根据设备的型号大小,以及客户的要求和所采用的运输工具,我们会对设备采用不同的包装方式,有木箱包装、钢材硬包装架,软性材料包装,包装上均留有吊装位置,请严格按照指定位置方法进行吊装。

2.2. 包装拆卸

木箱包装拆除箱子时,先将木箱顶部及四周的箱体拆除,再将箱底的固定装置拆除。钢架包装的罐体若立放运输的可用机器将包装焊接处切开,拆除包装;如果设备为卧式运输的先将罐体竖起就位然后拆除包装袈(注意:高空作业注意安全!)。配件箱由于存在易损坏部件,不可将其翻转或倾斜,应该从配件箱顶部打开包装,从上面取出配件。

3. 设备的安装

3.1. 设备布置:参照平面布置图及相关图纸,并依据工艺要求、场地状况和方便操作的原则,确定设备的位置。

3.2. 糖化设备

3.2.1. 参照设备平面布置图、管路图等,调整麦芽粉碎机、糖化锅、过滤槽、换热器的间距,确定各设备位置,按照管路图,连接工艺管道、管件、麦汁泵;调整垫脚的高度,以保证设备的垂直和管路及泵的位置合适。

3.2.2. 检查紧固过滤槽的耕刀、减速机和电机的固定螺栓、连接件、筛板螺栓等,保证无松动、异常。

★特别注意:减速机、泵及各类需要加油润滑的设备,在调试或使用前,应检查油位是否达到使用要求,油位低或需加油时,按相关说明书要求添加专用润滑油,安装、调试、使用严格按生产厂家设备使用说明书执行。

3.2.3. 麦汁换热器的安装通常依据糖化管路定位,其麦汁出口安装文丘里四通,冰水进出口管路与冰水罐连接。

3.2.4. 安装排气筒,操作间要设换气装置,保证室内气(汽)体及时排出。

3.2.5. 粉碎机的安装

3.2.5.1. 粉碎机应设在防尘室内,且安装牢固端正,最好用M12的地脚螺栓固定在浇注的混凝土基础上(也可固定在坚实的木质垫板上)。

3.2.5.2. 检查传动装置的松紧及各安全防护装置的可靠性;检查各部分紧固件是否松动;检查润滑情况;检查对辊间隙是否一致。

3.2.5.3. 电动机和粉碎机应可靠接地,以防漏电。

3.3. 发酵设备

3.3.1. 发酵罐就位后应先对设备进行调正,保证罐体平直、排列有序。

3.3.2. 安装L管、阀门、压力表、放气阀、温度传感器及其它附件。

3.3.3. 安装冷媒进出口管件、阀门及管路。

3.4. CIP洗涤设备

3.4.1. 碱水罐、消毒罐与洗涤泵、阀门管道等组合在一个移动手推车上。

3.4.2. 检查罐、管道、洗涤泵、阀门等是否牢固。

3.5. 工艺管道

啤酒工程项目物料、蒸汽、空气、自来水、麦汁等管路的连接,要依据管路图、设备管口方位图、工艺流程图进行。安装完必须进行吹扫(空气或蒸汽)或水洗,以去除焊渣和污物。

3.6. 电器

3.6.1. 固定配电箱、仪表箱位置,安装有关设备的温度传感(变送)器。

3.6.2. 按照电路图接通所有负载的线路。

3.6.3. 接线时可点动观察泵的转向,以确保泵的旋转方向。

4. 设备的调试

4.1. 糖化设备

4.1.1. 将设备用水冲洗干净,然后充满水,进行盛水试漏。

4.1.2. 开启麦汁泵逐条管路进行试漏。麦汁泵不可空转、反转运行。

4.1.3. 换热器先连接热麦汁出口,待安装完物料管、冰水管的进出口管件,温度计、充氧器管件,检查无误后启动麦汁泵试水。

4.1.4. 连接换热器的冰水管路的试漏在制冷系统试压时,一同进行。

4.2. 发酵设备

4.2.1. 接好自来水管路,用自来水逐一对发酵罐进行清洗并进行水压试验,保压0.2MPa,时间为2小时,若压力无变化,则准备清洗。

4.2.2. 冰水管路的试漏在制冷系统试压时,一同进行。

4.3. 制冷设备

4.3.1. 冰水罐先用水清洗干净,然后盛水试漏,无异常即可开启冰水泵,对降温管路进行水压试漏,查看有无泄漏点。

4.3.2. 开启冰水制冷机对制冷机循环管路进行水压试漏,查看有无泄漏点。察看制冷机运转是否正常,有无异常响动,制冷机开启时高低压是否在正常范围(夏天:高压在1.3-1.5MPa,低压在0.2-0.3MPa;冬天:高压在0.9-1.2MPa,低压在0.1-0.2MPa)之内。

4.3.3. 试漏无误、洗涤干净,投产前,冰水罐需用95%的乙二醇(或乙醇)按与水1:4 的比例配制混合液作为冷媒(亦可使用成品冷媒)用于发酵罐降温。

4.4. CIP洗涤设备

4.4.1. 双氧水罐、碱水罐先用水清洗干净,然后盛水试漏。

4.4.2. 接好管路,开启洗涤泵进行管路测试,并开启电加热测试碱水罐加热是否正常。若无异常则可加碱液准备清洗。接通电源,将洗涤泵出口管与任何一只消毒罐的回流口用软管连接,打开罐的进出口阀门,点动检查泵的运转方向,无异常后启动泵循环3-5分钟,检查管道有无漏点,逐罐进行。

4.4.3. 消毒液系腐蚀性强的有毒液体,操作时必须戴乳胶防护手套,谨慎小心,无关人员不得靠近。

4.5. 管道:依据工艺要求(在技术人员的指导下),连接冰水管道、物料管道(含换热器)、洗涤管道、充气(O2、CO2)管道,连接完毕进行自来水试漏、充气试漏,排除漏点后,准备试投料。

4.6. 电器:固定配电箱、仪表箱位置,按照电路图接通所有负载的线路、信号线路,检查无误后接通电源,逐机调试。

★ 注意:a.动力电缆与信号电缆按规定分开布线,不可混乱。

b.制冷机需有专业人员安装。

c.麦汁泵不可空载、反转运行。

4.7. 粉碎机:应设在防尘室内,检查对辊(磨盘)间隙等正常后方可送电试机。

4.8. 蒸汽设备:电蒸汽发生器及其配套设备的安装调试严格按生产厂家设备使用说明书执行。

三. 设备的工艺操作说明

1. 麦芽粉碎

1.1. 设备检查:查看粉碎机料斗内有无杂质,两辊之间不能有异物,零部件是否紧固,电源线是否接好、是否有裸露。电机接地、其它附件是否正常,如无异常,准备粉碎。

1.2. 原料检验:麦芽粉碎前,仔细检查麦芽外观质量,有无霉烂现象,质量要合格。

★ 特别注意:大麦芽应当即粉即用,不宜长时间保存,更不可过夜。焦香麦芽、黑麦芽粉碎时,不得润水。

1.3. 将麦芽加入料斗中,开始粉碎,粉碎过程中,随时取样检查麦芽粉碎情况,根据麦芽粉的粗细,适当调整对辊(或磨盘)的间隙和进料量,粗、细粒比例为1:2.5。

1.4. 粉碎时操作人员应该佩戴防尘器具,粉碎过程中严禁将手伸进料斗内,粉碎室内严禁烟火。

1.5. 后处理:粉碎结束后,切断电源,回收内存物料,清理设备上的粉尘及地面卫生。

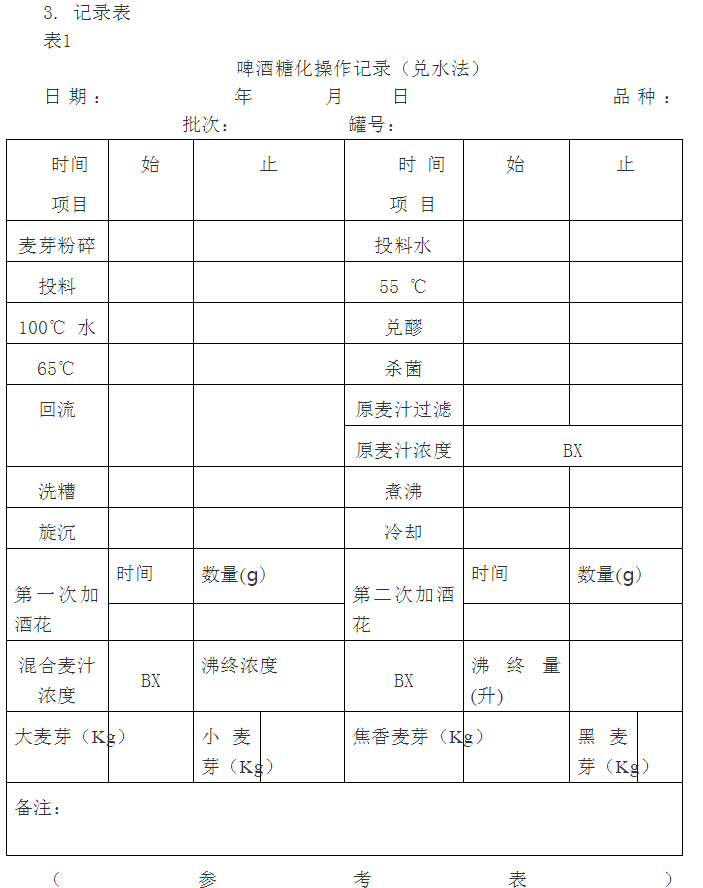

2. 麦汁糖化

2.1. 设备检查:检查糖化锅、过滤槽管件、阀门、仪表及水、电供应是否正常,无异常,清洗干净,准备投料。

2.2. 设备消毒:在投料前,将糖化锅内加约180kg水,打开蒸汽加热开关,开始加热。待水升温到90℃,停止加热。用该90℃热水将整套设备(含换热器)循环清洗消毒20分钟。清洗消毒后的水打入经CIP清洗后的发酵罐暂存,待洗糟用。其中发酵罐的CIP阀应保持开启状态,以防止罐内形成负压对罐体造成损害。

★ 特别注意:热水在发酵罐暂存待洗糟用期间,一定要保持CIP阀的开启状态,否则当温度下降后,罐内会形成负压,造成发酵罐罐体的损害!

2.3. 制备投料水:在糖化锅内加一定量的水(约240kg),同时打开蒸汽加热开关,开始加热。加热过程中要每隔15-20分钟打开旋沉阀和麦汁泵,开启搅拌3~5分钟,以便混合均匀,升温至 50-55℃,停止加热;打开旋沉出水阀和糖化进水阀门,启动麦汁泵,将投料水自过滤槽底部泵入240 kg。

2.4. 投料(蛋白分解):先启动过滤槽搅拌,将大麦芽粉投入过滤槽内,搅拌均匀,停止搅拌,开始计时;小麦啤酒先投入大麦芽,搅拌均匀后,再投入小麦芽,然后搅拌均匀;保持温度52±1℃,时间70分钟。

2.5. 制备兑醪水:糖化锅内继续加水至180kg,开始加热,升温至100℃,停止加热;开启旋沉出水阀和糖化进水阀门,准备启动麦汁泵、兑醪。

2.6. 兑醪(淀粉糖化):蛋白分解结束,启动过滤槽搅拌,把醪液搅起,搅拌的同时把

100℃热水从过滤槽底泵入,兑醪温至66℃,停止进水;黑啤酒在温度兑好后,加入焦香麦芽和黑麦芽粉,继续搅匀(3~5分钟);66℃保持80分钟。

2.7. 清洗糖化锅:打开排污阀,排掉糖化锅内残余热水,用清水清洗掉锅内水垢等污物后,关闭所有阀门,等待过滤。

2.8. 静置:糖化结束,启动过滤槽搅拌5~8分钟,待醪液均匀后,静置10~15分钟,

等待回流过滤。

3. 过滤

3.1. 麦汁回流:注意静止时间,到时要及时回流,开启有关阀门和麦汁泵,将麦汁在过滤槽内回流5-10分钟,观察视镜内麦汁清亮后,切换回流阀到过滤阀,将麦汁泵入糖化锅。

★ 特别注意:采用抽滤法过滤时,要调节变频器,谨慎控制麦汁流量,保持回流的稳定性。

3.2. 测原麦汁浓度:过滤20分钟后,取样测原麦汁浓度。

A.热麦汁处理:从糖化锅内取一测量筒麦汁,慢慢放入事先备好的自来水筒内,降温至30℃以下(可以用其他方法冷却,但不能误入冷水),摇匀、放稳;

B.糖度测量:取量程为0~20 BX的糖度表一只,将有水银包的一端慢慢插入麦汁,接近预计读数值(12 BX左右)时再松手,5分钟后读取麦汁凹液面处糖度表的数值;轻轻取出糖度表,检查表上麦汁温度值,对应查出糖度修正值,获得原麦汁浓度值;糖度计要轻拿轻放,用后清水洗净、擦干,妥善保管;

3.3. 洗糟:原麦汁过滤至将近露出糟面时进行洗糟,开启耕糟机,将发酵罐内暂存的部分热水泵入过滤槽进行洗糟,加完水后,停止耕糟,待形成新的滤层,再重复前面的过滤程序,洗糟一般为2-3次,总加水量约75L。

3.4. 混合浓度测定:洗糟2-3次后,测定混合麦汁浓度(按麦汁总蒸发量为10%,煮沸时间为60分钟计算,若控制沸终麦汁浓度为12 BX,则混合麦汁浓度控制在10.8-11.0 BX)。

3.5. 排糟:洗糟2-3次后,测混合麦汁浓度达到要求时,停止过滤,打开出糟门,用出糟耙将麦糟排出。出糟门的打开方式为:先将位于出糟门中部的螺栓拧出,然后再将出糟门右侧的栓子打开,即可完成出糟门的开启。(注意:切勿野蛮、暴力开启出糟门,否则会造成出糟门的变形或损坏!)

★ 特别注意:麦汁过滤过程中,若麦汁不清或过滤困难,可搅起醪液静止10分钟,重新打回流,直至麦汁清亮。

3.6. 清洗:排糟完毕,即用水清洗过滤槽壁、过滤筛板及耕糟机,打开过滤槽底阀进行排污。

4. 麦汁煮沸

4.1. 加热:麦汁液位超过蒸汽加热规定的液位后,开始蒸汽加热升温。加热过程中每隔10分钟打开旋涡阀,开启麦汁泵1~2分钟。

4.2. 麦汁煮沸:加热至麦汁沸腾时开始计时,煮沸时间60分钟,麦汁始终处于沸腾状态;控制沸终麦汁浓度,若在规定时间内浓度未达要求,可适当延时。

4.3. 添加酒花:麦汁煮沸开锅5分钟和沸终前10分钟,分别添加苦型和香型酒花,加量按工艺要求。

★ 特别注意:

A. 煮沸过程中,谨慎控制汽源,避免热麦汁溢出,防止烫伤!

B. 酒花称量完后,原包立即密封包装放入冰箱,以防氧化。

5. 麦汁旋沉

煮沸结束,停止蒸汽加热。打开糖化锅锅底阀和切线打入阀,同时开启麦汁泵,在糖化锅内打循环10分钟,静止沉淀30分钟,进行麦汁冷却。

6. 管路杀菌

糖化锅热水升温至90℃,停止加热,将麦汁管路和换热器杀菌20分钟,杀菌时稍开充氧阀,对充氧管同时杀菌,杀菌结束,关闭阀门。

7. 麦汁冷却

7.1. 检查:换热器管件、阀门、仪表及冰水、自来水、氧气(瓶装纯氧,压力低于1.5MPa停止使用,应换瓶)供应是否正常,如无异常准备冷却。

7.2. 冷却:依次开启冰水阀和冰水泵,然后再开启麦汁阀、麦汁泵、氧气阀,进行麦汁冷却。控制冷却温度:大麦酒9.0±0.5℃,小麦酒13.0±0.5℃。干酵母控制冷却温度:大麦酒11.0±0.5℃,小麦酒18.0±0.5℃。也可根据工艺自行确定冷却温度。

7.3. 排残留洗液:麦汁冷却初期,必须用麦汁将换热器内的残留洗液完全顶出后,方可将麦汁通入发酵罐。

7.4. 充氧:麦汁冷却的同时,对麦汁进行不间断充氧,剂量约为麦汁量的1--2倍。

7.5. 回收:麦汁冷却完毕,用氧气把管道中麦汁顶入发酵罐。用糖化锅内80℃热水冲洗所用管路、换热器10分钟。

8. 发酵系统

8.1. 检查:发酵罐管件、阀门、仪表及冰水、氧气供应是否正常,如无异常准备洗涤、进料。

8.2. 洗涤:(4步法)

a. 水洗:发酵罐进料前,先用自来水间歇冲洗15分钟。

b. 火碱洗:排净残留水后,用45-50℃、浓度5%的火碱溶液循环清洗30分钟(碱液浓度降低时要及时补充),循环完毕,回收碱液(注意防护,操作时必须带防护器具,严禁肢体直接接触碱液)。

c. 水洗:排净残留碱液后,再用自来水间歇冲洗15分钟,方法同8.2.a。

d. 双氧水洗:排净残留水后,再用浓度1%的双氧水循环清洗20分钟,方法同8.2.b,将罐内残双氧水排放干净,关闭排气阀,进出料阀和出酒阀。(注意防护,操作时必须带防护器具,严禁肢体直接接触双氧水)

★ 注意: a. 洗涤期间,必须打开出酒阀。

b. 发酵罐洗涤禁止用热水、次氯酸、氯气等含有Cl-的消毒剂杀菌。

8.3. 接种:发酵罐进麦汁前,先添加酵母泥,剂量为麦汁量的1%(干酵母为0.1%)。

8.4. 充氧:麦汁冷却过程中,必须从换热器充氧口不间断充氧。麦汁进罐24小时内,还要分3次从物料口充氧,每次1~3分钟,罐内压力始终保持0.03MPa至封罐。

8.5. 排杂:投料后第二天排冷凝固物---慢开物料阀,杂质排出即可,以后每天排杂一次。

8.6. 测糖:投料后第二天取样测糖(至封罐前,每天必测)

a. 发酵液处理:先排除出酒管内杂质,取一测量筒发酵液,用两只杯子反复倾倒100次(杯间距不低于50cm)以除去发酵液内的CO2,倒入测量筒,放稳。

b. 测量糖度:取量程为0-10BX的糖度表一只,将有水银包的一端慢慢插入麦汁,

其它同原麦汁浓度测量法。

8.7. 前发酵:

大麦酒保持温度9.0±0.2℃、压力0-0.03MPa 至封罐,时间约3-4天,小麦酒保持温度13.0±0.2℃、自然升至18℃、压力0-0.03MPa至封罐,时间约2-3天。

8.8. 封罐(还原):

a. 大麦啤酒:糖度降到4.2±0.2BX时,自然升温至12℃,并保持,同时封罐、升压至0.09MPa,并保持,时间约为4天。小麦啤酒:糖度降到4.2±0.2BX时,保持18℃,同时封罐、升压至0.09MPa,并保持,时间约为4天。

b. 检双乙酰:封罐4天后,若无明显双乙酰味,可降温,若有明显双乙酰味,可推迟1-3天降温。

8.9. 后发酵(贮酒):还原结束后,应当在24小时内按规定降温至0℃、并保持,同时保持罐内压力0.09MPa,时间:大麦啤酒3-5天,小麦啤酒1-3天。

★ 特别注意: 降温规定,5℃以前,以0.5-0.7℃/小时的速率降温;5℃以后,以0.1-0.3℃/小时的速率降温至0℃。

8.10. 酵母处理:降至5℃时,酵母可回收使用。使用前,将最先排出的酵母排入地沟,酵母的使用代数不超过6代;储酒时间超过1周时,每天排酵母1次。若酵母不使用, 降至2℃时应排掉。

8.11. 发酵罐的自动控制

a. 温度:按照工艺要求设定各种参数。

b. 压力:按照工艺要求,及时将电接点压力表上下限设置到规定值。

四. 主要设备技术参数

1. 麦芽粉碎机

生产能力:300kg/h。

其他:对辊式。

2. 糖化锅

有效容积:300L,总容积:430L。

外型尺寸:内胆φ750×880 mm,外包φ910×1000 mm。

内外锅体材质:内胆:304不锈钢,厚度:2mm;外包筒体:304不锈钢,厚度:1.5mm。

保温材料及厚度:岩棉保温,厚度80mm。

加热方式:蒸汽加热。

加热面积:0.3m2。

测温元件:PT100铂电阻测温。

设计压力:常压。

3. 过滤槽

有效容积:300L,总容积:450L。

外型尺寸:内胆φ750×880 mm,外包φ910×1000 mm。

内外锅体材质:内胆:304不锈钢,厚度:2mm;外包筒体:304不锈钢,厚度:1.5mm。

耕刀/电机/减速机:电机功率:0.55 kW,速比:43。

测温元件:PT100铂电阻测温。

保温材料及厚度:岩棉保温,厚度80mm。

设计压力:常压。

4. 发酵罐

有效容积:600L,公称容积:700L。

换热面积:1.6㎡。

试验压力:筒体0.2MPa,弥勒板0.2MPa。

外型尺寸:φ1020×2185 mm。

内外罐体材质:内胆:304不锈钢,厚度:2mm;外胆:304不锈钢,厚度:1.5mm。

保温材料及厚度:聚氨酯保温,厚度60mm。

测温元件:PT100铂电阻测温。

5. 制冷系统

5.1. 冰水罐

有效容积:800L,总容积:860 L。

外型尺寸:内胆φ1000×1050 mm,外包φ1120×1180 mm。

罐体材质:内胆304不锈钢,厚度:2mm;外包:304不锈钢,厚度1.2mm。

保温材料及厚度:聚氨酯保温,厚度60mm。

5.2. 冰水泵:流量1.7 t/h,扬程 25m。

5.3. 制冷机组

型号:4HP,板换式。

制冷量:8200w/h。.

6. 板式换热器

冷却面积:4㎡。

流程形式:双段式4流程。

7. 麦汁泵

流量3 t/h,扬程 18m。

材质:304不锈钢。

五. 设备的维护保养

1. 使用注意事项

1.1. 设备清洗严禁使用含Cl-洗涤剂或者消毒剂。

1.2. 设备长时间不用,请在停用前将设备彻底清洗一遍,待水流净后,封闭各阀门。设备长时间不用后重新起用前,请将设备彻底清洗,可重复清洗几次。

1.3. 换热器长期运行后或长时间不用后,应该拆开清洗,清洗时禁止用金属刷子,禁止弯折、扭曲、踩踏、挤压换热器板片,对已经老化的密封垫片要及时进行更换。

1.4. 设备要定期检查各电机、泵接线及接地情况,保证接线正确。检查减速电机及液压装置油位情况,搅拌电机要按说明书定期添加润滑油。定期检查搅拌、耕刀各连接件是否紧固。所用各泵不得空转、反转,发现泵有渗漏情况及时更换泵密封。

1.5. 经常检查粉碎机料斗内有无异物杂质,检查粉碎机上各紧固件是否松动以及粉碎机传动皮带的松紧及各安全防护装置的可靠性。定期清理粉碎机对辊(或磨盘)。

1.6. 蒸汽加热的设备,经常检查各压力表、安全阀是否正常,并保证疏水阀畅通;不到规定的液位,切不可开汽加热!设备运行时,蒸汽、麦汁等高温管路以及糖化设备顶部应该悬挂警示标志,防止烫伤。

1.7. 过滤时禁止大流量抽取麦汁,损坏筛板。设备不用时筛板上面不得放压重物,以免引起筛板变形。设备运行时保证各机械部分运行平稳。

1.8. 随时检查板式换热器是否有渗漏、泄露、串液现象,如果有立即检修。

1.9. 随时注意碱水罐内碱水浓度,若发现碱水浓度过低或者过于浑浊,已不能用于洗涤应及时更换。

1.10. 随时检查各管道阀门,如发现有渗漏情况应该及时修理或更换。

1.11. 经常检查配电盘上的仪表指示情况,对于数字温控表温度校正时可用水银(或酒精)温度计标定温度,以确保工艺参数的准确性。

1.12. 糖化设备每次使用完毕应该及时用水冲洗干净,糖化管道、板式换热器及麦汁管道也要冲洗干净。

1.13. 设备工艺管路、降温管路、排气管严禁抓扶攀爬。

1.14. 设备停机检修,应该断电断汽并悬挂警示标志。

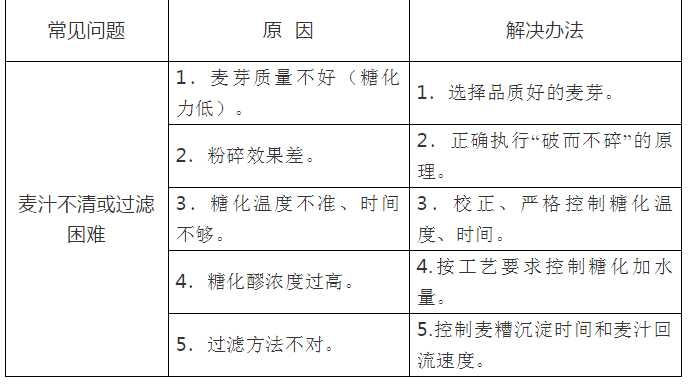

2. 常见问题及解决办法

2.1. 啤酒生产常见问题及解决办法